化学家Joseph DeSimone和Chad Mirkin彼此认识已有数十年。他们是如此的好朋友,以至于他们甚至一起在北卡罗莱纳州的海岸度假。但是现在,米尔金(Mirkin)竭尽全力让一家著名3D打印公司的首席执行官DeSimone失业。今天,伊利诺伊州埃文斯顿西北大学的米尔金和他的同事宣布,他们已经创建了一种3D打印机,该打印机可以高速构造迄今为止最大的物体,这一进步可能会彻底改变汽车和飞机零件的制造,并破坏DeSimone的业务,叫做Carbon。

尽管如此,DeSimone说:“我喜欢看到这一领域的创新。”而且他并不担心竞争。他说,在为客户生产成品时,打印机的尺寸“仅仅是开始”。Mirkin的技术距离证明其在市场上的价值还有很长的路要走。尽管如此,明尼阿波利斯明尼苏达大学的化学家迈克尔·麦克阿尔派恩(Michael McAlpine)并未参与这项工作,但将其描述为“相当重要的进步”。

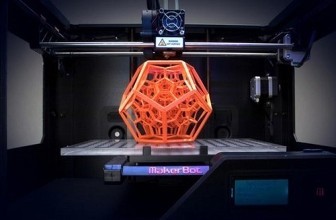

3D打印始于1980年代初期。如今,最常见的版本是使用光将液态塑料树脂逐层固化为固体。在固化第一层并将其从打印机中拉出后,投影仪将图案照亮到新层上,该新层固化并连接到第一层。3D打印机的精确度足以创建比大多数传统制造工艺复杂得多的设计。但是,早期的3D打印速度很慢,通常需要一天的大部分时间来制造咖啡杯大小的物体。另一个问题是,各层之间的界面在结构上较弱,使制成的物品易碎。

2015年取得了一项重要进展,当时当时在北卡罗来纳大学教堂山分校的DeSimone及其同事在《科学》杂志上报道了一种称为连续液体界面生产(CLIP)的3D打印版本的创建。该方法通过窗户将紫外线照射到充满液体树脂的空间中。该窗口还允许氧气扩散到液体中,在氧气中形成一个薄的“死区”以阻止固化。在该区域上方,光线将树脂固化成固体。机械手附件可将生长中的固体缓慢地从树脂中拉出,从而使其他材料得以固化并粘附而无界面。最终的对象在结构上比以前的方法要坚固得多。

自发布结果以来,DeSimone及其总部位于加利福尼亚州红木的公司已筹集了6.8亿美元,并与包括阿迪达斯,福特和里德尔在内的许多公司达成了生产协议,以制造从汽车零件和鞋到牙科的一切产品植入物和橄榄球头盔。

但是,即使CLIP也有局限性。一个问题是固化过程释放出热量,这可能导致印刷零件翘曲和破裂。为了有效地散发热量,物体的横截面不得大于41.4厘米乘25.9厘米。

教育新闻网

教育新闻网