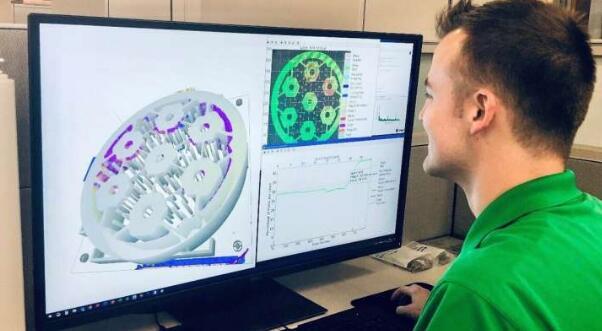

美国橡树岭国家实验室(Oak Ridge National Laboratory)的研究人员开发了用于粉末床3-D打印机的人工智能软件,该软件可以实时评估零件的质量,而无需昂贵的表征设备。

名为Peregrine的软件支持ORNL开发的高级制造 “数字线”,该线在制造过程的每个步骤中收集和分析数据,从设计到进料选择到印刷制作再到材料测试。

ORNL成像,信号和机器学习部门高级制造数据分析研究的负责人Vincent Paquit说:“捕获到的信息为每个零件创建了一个数字“克隆”,提供了从原材料到操作组件的大量数据。组。“然后,我们使用这些数据来对零件进行鉴定,并为跨多种零件几何形状和多种材料的未来制造提供信息,从而实现更高水平的自动化和制造质量保证。”

数字线程支持未来的工厂,在该工厂中,使用计算机辅助设计或CAD设计定制零件,然后通过先进的通信网络通过自动校正的3D打印机进行生产,从而节省了成本,时间,能源和材料与常规生产相比。该概念需要一种过程控制方法,以确保从打印机上滚下的每个零件都可以安装在汽车,飞机和能源设施等基本应用中。

为了设计一种适用于多种打印机型号的表面可见缺陷的控制方法,ORNL研究人员创建了一种新颖的卷积神经网络-一种计算机视觉技术,该技术模仿人的大脑来快速分析从打印机上安装的相机捕获的图像。Peregrine软件使用自定义算法来处理图像的像素值,同时考虑到边缘,线条,拐角和纹理的组成。如果Peregrine检测到可能影响零件质量的异常,则会自动警告操作员,以便进行调整。

该软件非常适合粉末床打印机。这些印刷机在建筑板上分布一层细小的粉末,然后使用激光或电子束将材料熔化并融合。粘合剂喷射系统依靠液体粘合剂而不是加热来熔化粉末状材料。

该系统在CAD蓝图的指导下逐层打印,在金属零件的生产中很受欢迎,但是在打印过程中会出现诸如粉末或粘合剂分布不均,飞溅,热度不足和某些孔隙等问题可能会导致每层表面的缺陷。其中一些问题可能会在很短的时间内发生,以至于传统技术可能无法发现它们。

ORNL的Luke Scime表示:“增材制造的基本挑战之一是,您要关心数十微米长,几微秒内发生的事情,并且要关注几天甚至几周的构建时间。” ,百富勤的首席研究员。“由于在任何时候的任何时候都可能在任何一点上形成缺陷,因此理解过程和鉴定零件将成为挑战。”

百富勤正在ORNL的多台打印机上进行测试,这是“转换挑战反应堆(TCR)示范计划”的一部分,该计划正在追求世界上第一个增材制造核反应堆。TCR正在利用ORNL在核科学与工程,材料科学和先进制造领域的悠久历史,以更少的时间和更低的成本开发具有新型材料的微反应器,从而确保了这一重要的无碳能源的未来。

Scime说:“特别是对于TCR,您可能会遇到这样一种情况,监管者将需要有关零件制造方式的详细数据,而我们可以提供使用Peregrine构建的数据库的规格。”

TCR计划主任库尔特·特拉尼(Kurt Terrani)表示:“在制造过程中收集的这些特征与操作过程中的性能之间建立关联将是验证关键核反应堆组件资格的最丰富数据和最明智的过程。” “在制造过程中可以消除冗长而昂贵的常规鉴定过程这一事实是另一个明显的好处。”

ORNL研究人员强调,通过使Peregrine软件与机器无关(可以安装在任何粉末床系统上),打印机制造商可以节省开发时间,同时为工业提供改进的产品。Peregrine产生了一个通用的图像数据库,该数据库可以转移到每台新机器上,以快速训练新的神经网络,并且可以在单个高性能笔记本电脑或台式机上运行。研究中使用的是标准相机,大多数情况下,其安装范围为4到20兆像素,因此它们可以生成每一层打印平台的图像。到目前为止,该软件已经在ORNL的七台粉末床打印机上成功进行了测试,包括电子束熔化,激光粉末床和粘合剂喷射,详细信息请参见《添加剂制造》杂志。

Scime说:“我们可以做的任何事情都可以帮助操作员和设计师知道什么是有效的,什么无用,这可以使人们确信该零件可以使用。” “当您拥有网络认为存在异常以及问题所在的每个像素的3-D图时,就会打开一个对构建过程的理解的世界。”

随着监控系统的发展,Scime说研究人员能够将图像数据与来自其他来源的数据(例如打印机的日志文件,激光系统和操作员注释)组合在一起,从而可以唯一地识别零件,并跟踪和评估所有零件的统计信息。

AI软件是由ORNL的制造示范设施开发的,ORNL是美国能源部的用户设施,与行业紧密合作,以开发,测试和完善几乎所有类型的现代先进制造技术。

Scime说:“没有像MDF这样的地方可以开发出与机器无关的算法,这仅仅是因为我们在研究过程中一直在运行着如此多的机器和如此之多的构建。” “获取数据是关键。在这里,我们能够轻松地放置传感器,技术人员能够确保一切正常,并且正在获取数据。借助这里可用的各种科学专业知识,很容易找到专家来帮助解决所有涉及的挑战。”

在其他过程控制工作中,MDF研究人员正在开发方法,以监视建筑物下表面的缺陷并检测可能在更深层形成的孔隙,包括使用光电二极管和高速相机。

Scime说:“我们已经进行了数百年的焊接,但是添加剂仅使用了几十年,我们不知道在某些情况下会出现什么样的问题。” “机器学习技术使我们能够快速收集和分析大量数据。然后,我们可以识别这些问题并获得我们需要的知识,以更好地理解和防止异常。”

教育新闻网

教育新闻网