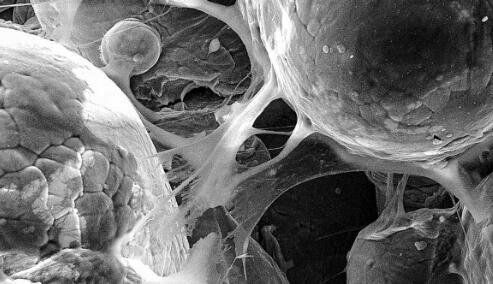

由康奈尔大学的科学家领导的研究人员开发了一种新的 3D 打印技术,该技术使用独特的工艺将粉末颗粒以超音速粉碎在一起,从而制造出多孔金属材料。该技术被称为“冷喷涂”,它创造了一种机械坚固的多孔结构,比采用传统制造工艺制造的类似材料强度高 40%。结构的小尺寸和孔隙率使其非常适合构建生物医学组件,如替换关节。

该研究论文的主要作者是 Atieh Moridi。他说,该团队关注的细胞结构可应用于热管理、能量吸收和生物医学。新技术不是使用热量作为粘合的驱动力,而是使用塑性变形将粉末颗粒粘合在一起。此处使用的增材制造技术不是从一大块材料中雕刻出形状,而是逐层构建产品。

增材制造的一个缺点是,通常金属材料必须在高温下加热以超过其熔点,从而导致残余应力积聚、变形和不需要的相变。研究人员开发了他们的新方法来消除这些问题,使用压缩气体喷嘴在基板上喷射钛合金颗粒。

该过程中使用的颗粒直径在 45 到 106 微米之间,以每秒约 600 米的速度移动。该团队指出,他们并不是简单地尽可能快地投掷金属颗粒。他们必须仔细校准钛合金的理想速度。该团队确定了刚好低于合金粒子临界速度的速度。

以该速率发射的粒子形成了一种多孔结构,非常适合生物医学应用,例如人工关节和颅骨或面部植入物。该团队表示,这些多孔结构允许骨骼在孔隙内生长以形成生物固定。这降低了植入物松动并引起疼痛的可能性。

教育新闻网

教育新闻网